在信息協同時代,企業運營模式正經歷深刻變革,其核心驅動力在于數據與流程的無縫整合。企業管理信息系統(如ERP、MES、SCM等)與工業控制計算機及系統的深度融合,正成為制造業智能化升級的關鍵路徑。這不僅關乎生產效率的提升,更是構建敏捷、透明、協同的現代企業神經中樞的基石。

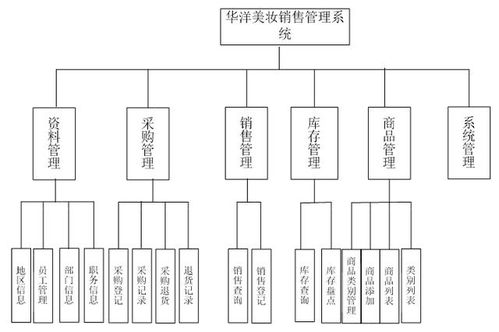

信息協同時代對企業管理提出了新要求。傳統的企業管理信息系統側重于資源計劃、財務、人力資源等后端管理,而工業控制系統則專注于生產現場的實時監控與控制。兩者長期處于“信息孤島”狀態,導致管理決策與生產執行脫節。在協同模式下,企業需要實現從市場訂單到生產排程、物料供應、質量控制、設備維護乃至產品交付的全鏈條數據貫通。這就要求管理信息系統必須具備更強的實時數據接入與處理能力,能夠理解并響應來自生產底層(OT層)的實時狀態與事件。

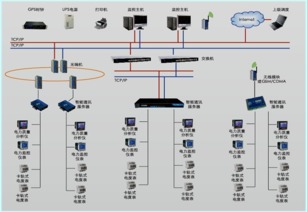

工業控制計算機及系統制造本身也在發生演變。傳統的PLC、DCS、SCADA等系統正朝著開放化、標準化、智能化的方向發展。基于工業PC、邊緣計算網關的新型控制設備,不僅計算能力更強,更內嵌了數據采集、協議轉換、邊緣分析和網絡通信功能。這為它們與上層的企業管理信息系統直接對話創造了技術條件。制造這些系統時,廠商已不能僅關注控制邏輯的可靠與實時,還必須考慮其數據接口的開放性(如支持OPC UA、MQTT等標準協議)、系統的可集成性以及內置的信息安全機制。

二者的融合具體體現在幾個層面:

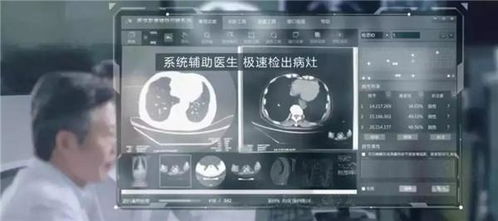

- 數據融合:工業控制計算機實時采集的設備狀態、工藝參數、質量數據、能耗信息等,通過邊緣處理后,無縫上傳至企業管理信息系統(如MES)。管理信息系統則向下傳達生產指令、配方參數、維護計劃等。數據雙向流動,構成數字孿生的基礎。

- 業務融合:生產執行(MES)與過程控制(PCS)的邊界變得模糊。例如,高級排產系統(APS)的優化結果可直接下發至控制系統執行;控制系統中檢測到的設備異常,能自動觸發管理信息系統中的維護工單和備件申領流程。

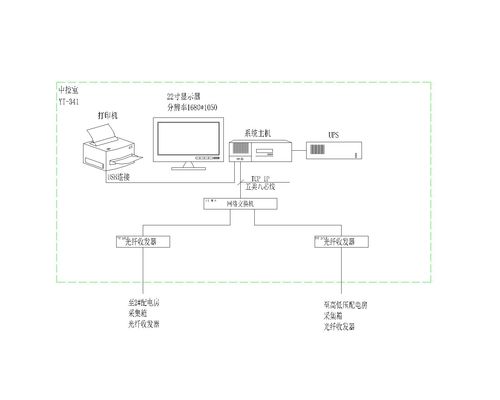

- 平臺融合:基于工業互聯網平臺或云邊協同架構,統一的平臺可以同時承載管理應用(如ERP模塊)和監控運維應用,使用統一的數據模型和開發工具,實現應用快速開發和部署。

這種融合帶來的價值顯著:它提升了生產的柔性,使企業能夠快速響應小批量、多品種的市場需求;它實現了過程的透明化,管理者可以實時洞察從車間到公司的整體運營狀況;它優化了資源利用,通過數據驅動的預測性維護和能效管理,降低運營成本;它強化了供應鏈協同,使企業內部信息能夠安全、高效地與上下游伙伴共享。

實現深度融合也面臨挑戰:技術標準有待進一步統一與普及;OT與IT人才的知識體系需要交叉融合;網絡安全風險從信息網絡延伸至生產網絡,防護體系需全面加固;傳統的組織架構和業務流程也需要進行適應性重組。

面向信息協同時代,企業管理信息系統與工業控制系統的制造不再是兩條平行線,而是交織共進的統一體。成功的制造企業將是那些能夠將管理智慧與工業控制深度集成,構建起一個自感知、自決策、自執行的協同智能系統的企業。這要求設備制造商、系統集成商、軟件開發商乃至企業用戶共同構建開放的生態系統,以標準為紐帶,以數據為血液,以協同為靈魂,共同推動制造業向更高階的智能制造范式演進。