在現代化工廠中,控制室猶如整個生產系統的“大腦”,而工業控制計算機及系統則是驅動這個“大腦”高效運轉的核心“神經中樞”。它們不僅實現了生產過程的自動化、精準化與智能化,更是現代制造業轉型升級的關鍵支撐。

工業控制計算機(Industrial Control Computer, ICC)是專為工業環境設計的計算設備,具備高可靠性、強實時性、抗干擾能力以及適應寬溫、多塵、振動等惡劣條件的特性。與普通商用計算機不同,其硬件通常采用加固設計,具備豐富的工業接口(如RS-232/485、以太網、CAN總線等),能夠直接連接傳感器、執行器、PLC(可編程邏輯控制器)等現場設備。軟件層面,則運行著實時操作系統(RTOS)或經過優化的通用系統,確保控制指令的毫秒級響應。

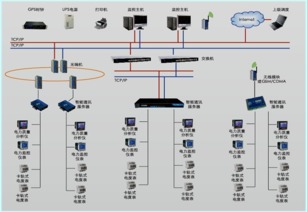

而工業控制系統(Industrial Control System, ICS)則是一個更為龐大的集成體系。它以工業控制計算機為核心,向上連接企業資源計劃(ERP)、制造執行系統(MES)等管理平臺,向下通過現場總線、工業以太網等網絡,與可編程邏輯控制器(PLC)、分布式控制系統(DCS)、遠程終端單元(RTU)、智能儀表、機器人等組成一個協同工作的網絡。這個系統實現了從單機設備控制到整條生產線、乃至整個工廠的集中監控與調度。其核心功能包括:

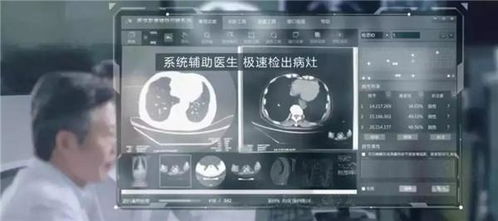

- 數據采集與監控(SCADA):實時收集遍布工廠的成千上萬個數據點(如溫度、壓力、流量、轉速),并以圖形化人機界面(HMI)動態展示,供操作人員監視與干預。

- 過程控制:根據預設的工藝配方和邏輯,自動調節閥門、電機、加熱器等執行機構,確保生產流程穩定、產品質量一致。

- 運動控制:精確控制機械手臂、數控機床等設備的軌跡、速度與力矩,完成復雜的裝配、加工任務。

- 安全聯鎖與故障診斷:通過預設的安全邏輯,在設備異常或工藝參數越限時自動執行停機或切換操作,同時記錄故障信息,輔助快速維修。

- 數據分析與優化:對海量生產數據進行存儲、分析和挖掘,為工藝改進、能效提升、預測性維護提供決策依據。

工業控制計算機及系統的制造,是一門集電子工程、計算機科學、自動控制理論、通信技術于一體的綜合性產業。其產業鏈涵蓋:

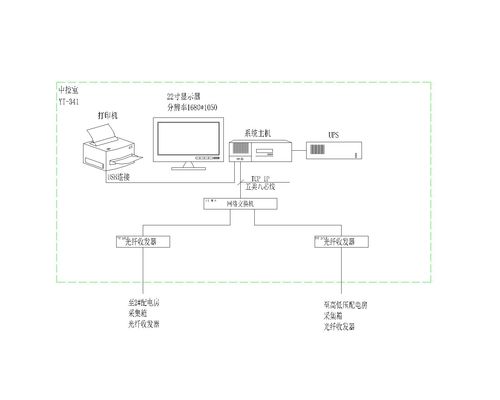

- 核心硬件制造:包括工業主板、嵌入式CPU模塊、專用機箱與電源、工業顯示器、I/O模塊、通信模塊等的設計與生產。

- 系統軟件與平臺開發:實時操作系統、組態軟件、HMI開發軟件、數據采集軟件、工業通信協議棧等的研發。

- 系統集成與工程服務:根據特定行業(如化工、電力、汽車、制藥)的工藝流程,進行硬件選型、軟件定制、網絡搭建、系統調試與交付。

當前,隨著工業互聯網、人工智能、數字孿生等技術的融合,工業控制系統正朝著智能化、網絡化、開放化的方向演進。未來的工廠控制室,將不僅僅是監控中心,更是融合了虛擬仿真、人工智能決策、遠程協作的智能指揮樞紐。工業控制計算機及系統作為其物理載體與邏輯核心,其可靠性、安全性、智能水平將直接決定“中國制造”向“中國智造”躍升的高度與速度。因此,持續加強在該領域的技術研發與產業化能力,對于保障國家工業安全、提升制造業全球競爭力具有至關重要的戰略意義。